「肉」は、英語では食用の「肉」全体を「MEAT」と呼ぶ。

牧場にいる「牛」は、Cattle。

その「牛」を屠畜し、「枝肉」Carcassになったものを「部分肉」Cut meat(Parts)にし、SMのバックヤードや、加工センターで、料理にしやすい「精肉」Table meatにスライス、手切りカット、ミンチなどにして、お客様に販売して居る。

「牛」と呼ばれる中で、「雄牛」はBull、「雌牛」はCow、「仔牛」はCalf、「乳牛」はDairy Cattle、と分けられ、「去勢牛」はSteer、子供を産んでいない「雌牛未経産牛」 heifer,子供を産んだ母親牛「経産牛」はdelivered cow。と、呼ばれている。

日本では、牧場にいる、牛を和牛・交雑牛(F-1)・乳牛(ホルス)・経産牛、と区分けしている。

「豚」は、英語ではPig、あるいはHogと呼ばれるが、米国では120ポンド以下の子豚はpig, 親豚はhogと、分けて使って居る。「豚肉」はPork。

「ニワトリ」は、2本足で歩く「鶏、ダチョウ、カモ、アヒル」など家禽類をPortlyと呼ぶ。「鶏肉」はChicken

となり、農場にいる時と、精肉になった場合の呼び名が違う。

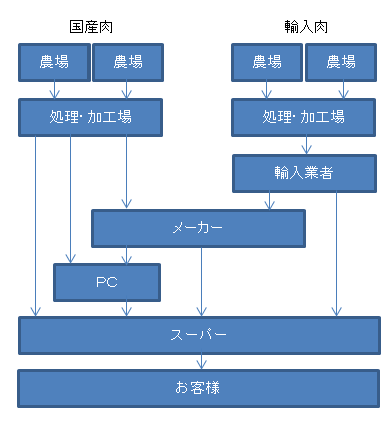

お肉がお店に届くまで

お肉が店舗に届くまでどのような経路をたどって届くのだろうか。

[農場から加工場]

お肉は農場(牧場や豚舎、鶏舎など)で育てられ、屠畜されるため処理工場へ運搬される。

処理工場で屠畜された「肉」は加工場へ。

「部分肉」になるための加工場は併設している場合が多いが、牛肉など屠畜された枝肉を芝浦市場に、枝肉で持ち込む(搬入枝肉)など離れた場所に出すこともある。

[加工場からメーカー(卸業者)]

加工場で部分肉になり、箱に詰められた部分肉を「ボックスミート」と呼ぶ。

「ボックスミート」は直接店舗に配送される場合もまれにあるが、多くの場合は一度メーカーなどの物流センターを経由する。

その理由は、物流コストである。大きなメーカーになればなるほど、物流拠点や物流網が発達しているため、大量輸送することが多く1つの商品にかかる物流費が下がるのである。

「輸入肉」の場合は、メーカーに届く前に輸出・輸入業者が飛行機や船を使い日本に商品が届く。

人が海外旅行するとパスポートでチェックされるように、「肉」も通関、動物検疫のチェックが入る。そのため、飛行機の場合でも日本に到着から、国内の流通に乗るまでに、数日のブランクが発生するのである。

船の場合、オーストラリアやアメリカから(西海岸と東海岸では大きく変わるが)2週間~3週間近く船旅をして商品は日本に届く。

そのため、輸入肉は急に大量に必要になっても、すぐには用意が出来ない。

ある程度の在庫の余力はメーカーも持っているものの、日付管理を考えると輸入肉は余裕を持って数か月前に発注しなければならない。

[メーカーから店舗]

メーカーや問屋に集められた「肉」は、販社などを通して各店へ配送される。

最近では、一度各企業のTC(トランスファーセンター)やPC(プロセスセンター)に各メーカーから商品が集められ各店舗にピッキングされ配送することも多い。

店舗に届いた商品は、各店でステーキや焼肉、スライスなど商品化され店頭に並ぶのである。

商品製造の合理化の仕組み

量販店に納品される商品はすべてが原料のブロック肉で納品されるわけではない。

店舗に商品化されたトレーで納品される、いわゆる「アウトパック(ケースレディー・ミート)」と呼ばれる形態がある。

アウトパックはお店以外のセンターで商品化され、値付けされた状態で納品されるため、お店にとっては作業時間が短縮され合理的な商品と言える。

アウトパックでも、完全社外仕入れのアウトパックと、自社のセンターであるPC(プロセスセンター)で商品化したアウトパックに分けられる。

大型の量販店ではPCを利用して、商品の均一化、全体的な経費削減など図っているが、中小の量販店では、PCを持つよりも自社で商品化した方が経済的でロスが減るため、インストア(店内加工)で商品を作る場合が多い。

中小でも店舗の人件費削減などで人事が足らなくなる場合や、大型店でもPCで商品化できない加工肉などを作りたい場合、専門の加工をしてくれるアウトパックの業者に外注し商品を仕入れる手段をとることもある。

生食関連や個食鍋などの野菜入りセット商品などがその例である。

また、センターで加工すると店舗での端材が出ないため、無駄なロスが減るという大きなメリットもある。

フルアウトパックにしてしまえば、効率的でいいのでは?と思う方も多いのではないだろうか。今の日本の量販店の流れは、肉をカットできる人材が減っていることもあり、アウトパックの方向へ進んでいるのが実情である。

しかし、アウトパックのデメリットももちろん存在する。たとえば、以下の通りである。

・インストア商品よりも薄利

・欠品するとすぐに対応できないためチャンスロスが増える

・店舗独自のオリジナル商品が出来ない

・店内加工よりも鮮度的には落ちる

・台風など交通状態などで、納品時間の遅延など不慮のトラブルがある

などデメリットもあげられる。

加工賃やセンターフィーなどが上乗せされる分、商品は薄利になり、店内で加工するよりも鮮度劣化は早い。

大型店では、商品の均一化を進めるために、店内独自の商品化を減らしチェーンストアとして確立する意味合いも多く存在するが、反面、地域密着型の店舗としてオリジナル商品の開発は難しくなる。

店舗に商品が到着したら

店舗にアウトパック商品が到着した場合は、検品し店頭へ直接陳列する。

一方、原料納品の場合、店舗に商品が到着したのち、検品し冷蔵庫や冷凍庫へしまい込む。

原料在庫は、段ボールで保管すると衛生上よくないこともあり、ステンレスの棚に段ボールから出して保管する場合もある。

この場合、日付管理や原料使用時に原料をチェックするなどの作業が必要となる。国内牛肉の場合は、日付に加えて個体識別番号やブランドなどが混ざらないようにする必要もある。

商品化時、原料庫から作業場へ原料を持ち出し、商品化を行う。

商品は基本的に1つの原料で、15分以内に作業を終わらせ予冷する。それ以上時間がかかると、原料の芯温が上がるため鮮度劣化が著しく低下するため、素早い商品化が求められるわけである。

20分程度予冷した商品は発色し、包装値付けが行われ、店頭へ陳列されるのである。

- 投稿タグ

- 精肉